آشنایی کامل با انواع مبدلهای حرارتی پالایشگاهها

مبدلهای حرارتی یکی از تجهیزات ثابت پالایشگاهها بهشمار میآیند و در انتقال بهینه حرارت از تجهیز یا محیطی به محیط یا تجهیز دیگر کاربرد دارد. مبدلها انرژی گرمایی را میان دو یا چند سیال که درون تجهیز جریان دارند انتقال میدهند. مبدل حرارتی کاربرد زیادی در صنایع فرآیندی، پتروشیمی و نفت و گاز دارد. مبدلها اگرچه کمتر به چشم میآیند اما یکی از مهمترین تجهیزات در زمینه اقتصادیشدن فرآیند هستند. انرژی مصرفی واحدهای فرآیندی از طریق سوخت تامین میشود و میزان زیادی از هزینههای یک پالایشگاه را در بر میگیرد. در نتیجه عملکرد درست و دریافت بالاترین بازدهی از انرژی اهمیت بالایی در صنایع اینچنینی دارد.

روش کار مبدلهای حرارتی به این صورت است که دو سیال(مایع) بدون برخورد جرمی و از راههای مختلف با یکدیگر تبادل حرارت میکنند. سیال گرم در این برخورد، انرژی حرارتی خود را به سیال سرد منتقل میکند. به این شیوه انتقال حرارت رسانش گرمایی یا همرفت میگویند. میزان ایدهآل انرژی حرارتی که در برخورد میان سیالات منتقل میشود به عوامل زیادی همچون نوع و جنس لولههای مبدل، نوع اتصالات مبدل و نوع سیال مربوط است. بر این اساس، این مبدلها دارای دستهبندیها و انواع مختلفی هستند که در ادامه برخی از آنها ذکر میگردند.

دستهبندی مبدلهای حرارتی براساس آرایش جریان

-

مبدلهای حرارتی براساس جریان همسو یا Cocurrent Flow

در این مبدلها سیال سرد و گرم بهصورت موازی و همجهت با یکدیگر جریان مییابند. به این معنی که سیالها از یک طرف وارد شده، در یک جهت جریان یافته و از طرف دیگر خارج میشوند. در این مدل جریان، دمای سیال سرد خارج شده از مبدل به دمای سیال گرم خروجی نمیرسد. البته نزدیکشدن دمای دو سیال سرد و گرم به یکدیگر از طریق افزایش سطح انتقال حرارت امکانپذیر است.

-

مبدلهای حرارتی براساس جریان غیر همسو یا Countercurrent Flow

در این مدل برخلاف مدل قبلی، سیال سرد و گرم در خلاف جهت یکدیگر به مبدل وارد میشوند. در مبدلهای غیر همسو و در شرایط یکسان، امکان بازدهی بیشتری در سطح انتقال حرارت کمتر نسبت به جریان همسو امکانپذیر است.

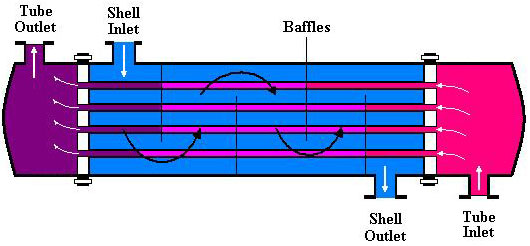

طرح دو بعدی یک مبدل حرارتی براساس جریان غیر همسو

-

مبدلهای حرارتی براساس جریان بر عمود یا Cross Flow

در این مبدل همانطور که از نامش پیداست، سیالهای سرد و گرم بهصورت عمود بر هم جریان مییابند. بهترین و سادهترین نمونه مبدل حرارتی براساس جریان بر عمود، رادیاتور اتومبیل است. در طراحی مبدلهای حرارتی جریان سیالات بهصورت مخلوط یا غیر مخلوط در نظر گرفته میشود؛ که بسته به نیاز واحدهای فرآیندی مورد استفاده قرار میگیرد.

دستهبندی مبدلهای حرارتی براساس نوع سیال و سطح تماس

-

Recuperative یا بهبود دهنده

از این مبدلهای حرارتی بهوفور در صنایع پتروشیمی، نفت و گاز استفاده میشود. در این مدل، سیالها از طریق یک سطح جامد از یکدیگر جدا شدهاند. بدیهی است که سطح جامد مورد استفاده در این مبدل، میبایست از سطح انتقال حرارت بالایی برخوردار باشد تا بازدهی مناسب انرژی صورت بگیرد.

-

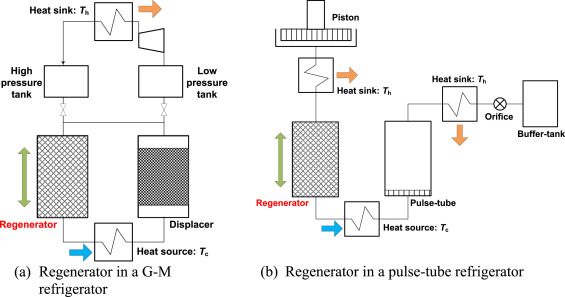

Regenerative یا احیاکننده

این مبدل بیشتر بهمنظور استفادههای تحقیقاتی و در مقیاس آزمایشگاهی استفاده میشود. در نمونههای احیاکننده، سطوح جداکننده بهصورت متناوب در معرض تماس با سیالهای سرد و گرم قرار میگیرد و حالت ثابتی ندارد.

نقشه عمل مبدل حرارتی احیاکننده

-

تماس مستقیم

مبدلهای حرارتی تماس مستقیم بدون وجود سطح جداکننده کار میکنند. در این مدل سیالهای گرم و سرد در معرض تماس مستقیم با یکدیگر قرار گرفته و عمل انتقال حرارت انجام میشود. در مبدلهای تماس مستقیم معمولا از ترکیب مایعهای غیر قابل اختلاط یا ترکیب مایع و گاز استفاده میشود.

انواع مبدلهای حرارتی براساس ساختمان مکانیکی

-

مبدلهای حرارتی پوسته ـ لوله

یکی از معمولترین مبدلهای حرارتی از نوع پوسته ـ لوله یاSell & Tube Heat Exchangers است. این مبدلها دارای انواع مختلفی هستند که براساس تعداد پاسهای پوسته و لوله تعیین میشوند. از این مبدل بهوفور در صنایع پتروشیمی و بهمنظور تقطیر نفت خام استفاده میشود. مبدل حرارتی پوسته ـ لوله دارای مخزنی استوانهای شکل بهعنوان پوسته است و لولهها در این پوسته و در فشار بالا قرار گرفتهاند. سیالات در این لولهها جریان پیدا میکند و بخار داغ روی لولهها و داخل مخزن حضور دارد. به دلیل تعدد لولهها و ایجاد سطح تماس بالا، انرژی و حرارت بخار به لولهها انتقال پیدا کرده و سیال را به نقطه جوش میرساند.

-

مبدلهای حرارتی صفحهای

مبدلهای حرارتی صفحهای ساختاری ساده دارند و اولین بار بهمنظور استفاده در صنایع غذایی در دهه 1930 طراحی و تولید شدند. پس از رفع ایرادات و تکامل هندسه صفحهها، استفاده از مواد اولیه بهتر در واشرهای این مدل و طراحی بهینه، کارایی آن افزایش پیدا کرده و در تمام صنایع مورد استفاده قرار میگیرد. امروزه مبدلهای صفحهای بهعنوان یک رقیب پرقدرت مبدلهای لولهای در صنایع پتروشیمی، نفت و گاز شناخته میشوند. از ویژگیهای این مبدل میتوان به تنوع در محدودههای طراحی اشاره کرد. این ویژگی به سازندگان و استفادهکنندگان این اجازه را میدهد که باتوجه به نیاز و تجهیزات مصرفی خود، از مدل متناسب با صنعت خود استفاده کنند. بدیهی است که این ویژگی موجب افزایش بهرهوری و کاهش مصرف انرژی در واحدهای فرآیندی میشود.

مبدلهای حرارتی صفحهای از چند صفحه با ضخامت کم تشکیل شده و سطح آن بهصورت موجی یا چیندار است. سیالهای گرم و سرد بهصورت جدا و یکدرمیان روی این صفحه جریان مییابند و عمل انتقال حرارت را انجام میدهند. این مبدلها بهصورت کلی به سه دسته حلزونی، لاملا واشردار تقسیم میشوند.

البته مبدلهای صفحهای در صنایع پتروشیمی دارای محدودیتهایی نیز هستند. برای مثال نمیتوان از این مبدل در ابعاد بسیار بزرگ استفاده نمود زیرا بهلحاظ مصرف انرژی و بهرهوری، توجیه اقتصادی ندارد. به همین علت و با در نظر گرفتن نهایت ابعاد، حداکثر فشار کارکرد مبدل صفحهای 30 بار است.

الزامات استفاده از مبدلهای حرارتی در واحدهای فرآیندی

بدیهی است که هیچکدام از تجهیزات ثابت پالایشگاه بهدلیل کاربرد مهمشان در زمینه راهاندازی واحدهای فرآیندی قابل حذف نیستند. این قاعده درباره مبدلهای حرارتی نیز صدق میکند زیرا با استفاده از این تجهیز میتوان حرارت و انرژی استفاده شده را بازیابی کرد. سیستمهای تبرید گازهای نفتی در پالایشگاهها، از طریق عملکرد مبدلها کار میکنند. چگالش گازها نیز بر اثر انتقال حرارت در مبدلها صورت میگیرد. همچنین بخار داغ مورد نیاز یا آب بسیار داغ بهمنظور وارد شدن به واکنشهای شیمیایی نیز از طریق مبدلهای حرارتی تامین میشود.

[…] مصرف انرژی و کارآمدی دستگاههای مختلف اثرگذار است؛ مبدل حرارتی است. وظیفه کلی مبدلهای حرارتی، حداکثر نمودن کارایی […]